隨著工業4.0浪潮的推進,智慧工廠已成為制造業轉型升級的核心方向。其與傳統工廠的根本區別,很大程度上體現在計算機軟硬件技術的深度集成與應用上。本文將聚焦于此,詳細闡述智慧工廠與傳統工廠在計算機軟硬件層面的六大關鍵差異。

1. 數據處理的核心:從獨立系統到集成平臺

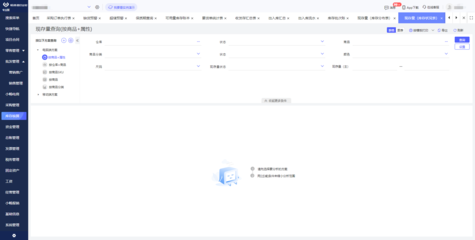

* 傳統工廠:其計算機系統往往是“信息孤島”。硬件上,生產線控制、質量檢測、庫存管理等由不同的、獨立的工控機或PLC(可編程邏輯控制器)負責。軟件上,MES(制造執行系統)、ERP(企業資源計劃)等系統可能相互獨立,數據交換困難,難以形成全局視圖。

- 智慧工廠:核心在于構建統一的工業互聯網平臺和“數據中臺”。硬件上,通過工業網關、邊緣計算設備將各類生產設備、傳感器、機器人連接入網。軟件上,基于云平臺、大數據平臺,實現從訂單、設計、生產到物流、服務的全流程數據貫通與實時分析,驅動決策。

2. 控制邏輯的演進:從剛性編程到柔性智能

* 傳統工廠:生產線的控制邏輯主要依賴于預先編寫的、固定的PLC或工控機程序。生產流程一旦設定,更改復雜且耗時,柔性差,難以適應小批量、多品種的個性化生產需求。

- 智慧工廠:引入人工智能(AI)和機器學習算法。硬件上,采用性能更強的工業計算機、AI加速芯片。軟件上,通過算法模型,系統能夠實時分析生產數據,進行預測性維護、智能排產、質量缺陷自動識別,甚至自我優化工藝參數,實現動態、自適應的柔性生產。

3. 人機交互的轉變:從物理界面到虛擬融合

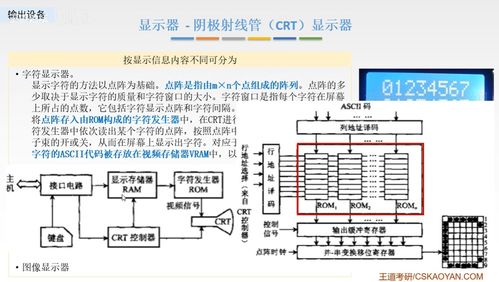

* 傳統工廠:人機交互主要通過設備上的物理按鈕、觸摸屏、紙質工單等。信息獲取滯后,操作依賴人員經驗,且存在一定安全風險。

- 智慧工廠:廣泛采用數字孿生、增強現實(AR)等先進技術。硬件上,配備AR眼鏡、高精度傳感器、大尺寸可視化看板。軟件上,通過數字孿生技術在虛擬空間中1:1映射物理工廠,實現遠程監控、仿真調試;AR技術可將操作指引、設備參數等信息疊加到真實視野中,實現“所見即所得”的輔助作業與培訓。

4. 網絡架構的升級:從封閉有線到開放無線

* 傳統工廠:網絡以封閉的、有線的工業總線(如PROFIBUS、Modbus)為主,擴展性差,新增設備布線復雜,移動設備接入困難。

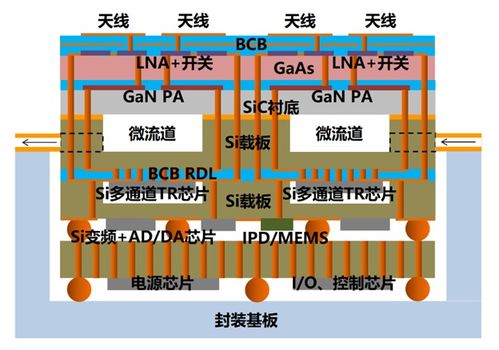

- 智慧工廠:采用工業以太網、5G、TSN(時間敏感網絡)等高速、低延遲的開放網絡協議。硬件上,部署5G基站、工業無線AP、支持TSN的交換機。軟件上,實現設備“即插即用”,支持AGV(自動導引車)、移動機器人、手持終端的無縫漫游和實時通信,為生產資源的動態調度奠定基礎。

5. 計算資源的分布:從中心集中到邊緣協同

* 傳統工廠:計算和處理主要依賴于中央服務器或工控機,所有數據需上傳至中心處理。這可能導致網絡帶寬壓力大、實時響應延遲,一旦中心故障影響范圍廣。

- 智慧工廠:采用“云-邊-端”協同計算架構。在設備端或生產線附近部署具備計算能力的邊緣計算網關或服務器。硬件上,邊緣設備具備一定的數據過濾、預處理和實時分析能力;軟件上,關鍵控制指令和實時分析在邊緣側完成,僅將優化模型、匯總數據與云端同步,大幅提升響應速度與系統可靠性。

6. 安全體系的深化:從邊界防護到內生安全

* 傳統工廠:網絡安全相對簡單,主要關注物理隔離和網絡邊界防火墻(如果存在網絡連接)。其工控系統和軟件往往更新緩慢,存在大量已知漏洞。

- 智慧工廠:面臨更嚴峻的網絡安全挑戰。硬件上,采用具備安全芯片、可信啟動的工業設備;軟件上,構建涵蓋終端安全、鏈路安全、平臺安全、數據安全的縱深防御體系。通過軟件定義安全、零信任架構、入侵檢測與防御系統等,將安全能力內嵌到從設備到應用的每一個環節,實現主動防御。

****

智慧工廠并非僅僅是傳統工廠的“自動化”升級,而是通過以工業互聯網、大數據、人工智能、數字孿生為代表的先進計算機軟硬件技術,對生產模式、運營管理和決策體系進行的一次系統性重構。從孤立到互聯,從固定到智能,從人適應機器到機器輔助人,這六大差異清晰地勾勒出了制造業邁向智能化未來的技術路徑圖。對企業而言,理解并把握這些軟硬件差異,是成功實施智慧工廠轉型的關鍵第一步。